Metody badań połączeń spawanych

Ogromny wypływ zarówno na funkcjonalność, jak i wytrzymałość oraz trwałość konstrukcji stalowych ma oczywiście jakość wykonanych połączeń spawanych. Metoda spawania, łączone materiały, ilość oraz koncentracja dostarczanej energii, geometria i projekt połączenia – to tylko niektóre z czynników wpływających na jakość złączy spawanych. Wśród dostępnych rodzajów badań połączeń spawanych wyróżniamy badania nieniszczące oraz badania niszczące, których przeprowadzenie, jak sama nazwa wskazuje, naraża konstrukcję na uszkodzenie. Na jakie aspekty należy zwrócić uwagę przy wyborze odpowiedniej metody?

Badania nieniszczące złączy spawanych

Badania nieniszczące mają na celu wykrycie ewentualnych wad materiału, takich jak: odwarstwienia, ubytki korozyjne, pęknięcia czy pustki nie naruszając przy tym całej konstrukcji. Do grupy badań nieniszczących połączeń spawanych, w skrócie NDT (z ang. non-destructive testing) zaliczamy między innymi:

- badania magnetyczno-proszkowe (MT)

Metoda magnetyczno-proszkowa stosowana jest do sprawdzenia jakości materiałów ferromagnetycznych. Jej celem jest wykrycie nieciągłości powierzchniowych bądź podpowierzchniowych. Po tym badaniu w większości przypadków konieczne jest rozmagnesowanie części.

- badania penetracyjne (PT)

Badanie penetracyjne to stosunkowo prosta metoda, która pozwala na wykrycie nieciągłości zlokalizowanych na powierzchni. Nie zaleca się jej wykorzystania do badania materiałów porowatych.

- badania prądami wirowymi (ET)

Metodę tę wykorzystuje się do badania zarówno materiałów magnetycznych, jak i niemagnetycznych – nieciągłości znajdujących się blisko powierzchni lub wychodzących na powierzchnię, celem ich porównania oraz wykrycia ewentualnych zmian grubości warstw ochronnych.

- badania radiologiczne (RT)

Badanie radiologiczne wykazuje niebywale wysoką skuteczność, jeśli chodzi o wykrywanie wewnętrznych niezgodności. Choć jest ona kosztowna, to umożliwia jednoczesne badanie dużych powierzchni.

- badania ultradźwiękowe (UT)

To jedna z najskuteczniejszych metod pozwalająca wykryć wewnętrzne nieciągłości płaskie. Niestety w przypadku badania dużych konstrukcji, metoda ta wiąże się z poniesieniem znacznych kosztów, co wynika z konieczności przeszukiwania jednego miejsca po drugim.

- badania wizualne (VT)

To jedna z najprostszych i zarazem najbardziej wszechstronnych metod diagnostycznych. Niestety w tym wypadku uzyskany wynik bardzo często jest niejednoznaczny.

Jaki jest koszt przeprowadzenia kontroli, przy wykorzystaniu jednej z metod badań nieniszczących? Biorąc pod uwagę specyfikację badań, największe koszty wiążą się z wykonaniem badania radiologicznego. Natomiast najmniej zapłacimy za klasyczne badanie wizualne.

Badania niszczące złączy spawanych

Jeżeli chodzi o dostępne metody badań niszczących złączy spawanych – DT (z ang. destructive testing), to możemy podzielić je na: badania mechaniczne oraz badania metalograficzne. Pierwsze z nich skupiają się na wykonaniu licznych prób, których celem jest ocena wytrzymałości połączenia spawanego. Należą do nich:

- próby rozciągania,

- próby technologiczne,

- próby twardości,

- próby udarności,

- próby zginania.

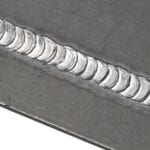

Z kolei do badań metalograficznych zaliczamy badania makroskopowe oraz badania mikroskopowe. Badania metalograficzne wykonywane są przy użyciu specjalnego mikroskopu optycznego umożliwiającego powiększenie oglądanego materiału nawet o 1800 razy. Głównym celem przeprowadzenia badań metalograficznych jest sprawdzenie mikrostruktury metali.

Czym kierować się przy wyborze metody badań nieniszczących?

Do oceny wytrzymałości oraz jakości wykonania połączeń spawanych wykorzystuje się różne metody badań. Szczegółowe rekomendacje dla spawacza oraz osoby dokonującej oceny jakości złącza spawanego określają aktualnie obowiązujące przepisy i normy spawalnicze. Metodę lub kombinację dwóch niezależnych metod badań wykonywanych równocześnie dopiera się pod kątem odpowiedzialności oraz klasy konstrukcji.

Obecnie najczęściej stosuje się badania nieniszczące, dobierając odpowiednią metodę, szczególną uwagę należy zwrócić przede wszystkim na:

- metodę spawania,

- wymiary oraz rodzaj złącza,

- materiał podstawowy, materiał dodatkowy (tzw. spoiwo spawalnicze), stan ich obróbki,

- kształt elementu, w tym stan powierzchni, dostępność do złącza itp.

- poziom naprężeń rezydualnych oraz zniekształceń,

- przewidywane rodzaje niezgodności spawalniczych, a także ich prawdopodobne usytuowanie.